By: Flexxbotics September 2021

Move Your Cobot In 2 Minutes

AIM Processing Case Study

AIM Processing, a custom plastic injection molding company located in Longmont, Colorado, specializes in small plastic parts. Over the past 25 years they have grown into the market leader and go-to authority in custom molded plastic parts.

With 37 presses running 24-7, they complete work for more than 100 companies in a variety

of industries throughout the U.S. and around the world. Most of their clients are small to mid-size manufacturers, looking for someone to support their engineers in the development of a new program. AIM has high customer retention with a typical client partnering for 10 years

or longer.

In their history, they have helped several hundred customers launch nearly 2000 small plastic parts. Through this experience, their engineering and manufacturing has needed to excel at developing innovative solutions that also have high manufacturing adaptability. In 2018, the company made a major push into automation, trying to bring big company technology to their growing operation. Jon Gelston, President of AIM, dives into how they approached this problem with their automation implementation.

AIM Automation Dilemma

When run sizes are short, the quantitative business case for a robot on a single job can be a tough sell. In our automated facility, a common visitor question is “how long do you have to wait to get your money back on one of these?”. The answer is, “Forever … if it sits unused! If you DO use it and continue to invest into the applications, you would be surprised how quickly the payback comes in.” For us, understanding the barriers to automation adoption was the key.

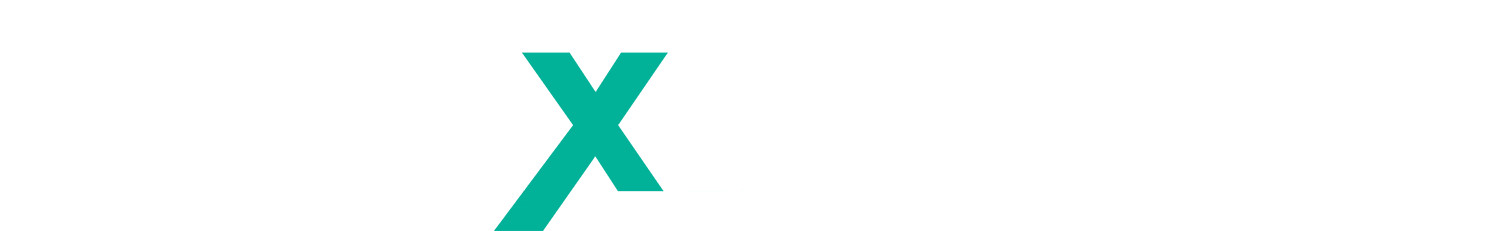

The first barrier was the incremental cost of each application. Automation investment is partially in the robot and the rest in the integration cost for individual applications. We needed to drive down the incremental cost of application development so that we would find more candidates for automation and increase use. This led us to modular components and reconfigurable equipment, specifically cobots to extend our current automation to new areas. We launched into our first application utilizing a Universal Robot, which was a week-long run. It was an enormous success in labor savings and increased throughput. But as it was running, we thought about all the adjustments we made to positions in freespace. Accuracy to 0.5mm was necessary at some points. It is one thing to get something working once, but without a dedicated production line and the UR5e locked into an exact position, how would we set this up again? The second run came about 6 weeks later. We were better at re-teaching positions, but there were several positions and it took about 2 hours to get it right. This appeared to be how long it was going to take every time. The risk of getting one position wrong could crash one robot into another. No one wants to be responsible for an automation disaster. If people don’t have confidence, they won’t set it up. Then they don’t use it – the reverse of the adoption cycle we wanted. That led us to the second challenge.

The second barrier was the time & skill level necessary for redeployment. The move to modularity increased setup complexity in many applications. If the setups were complicated, only the manufacturing engineer was going to feel confident setting it up. But reteaching positions and waypoints every time was time-consuming and an effort that distracted us from new development. The more applications we developed, the more our manufacturing engineer was going to become the “setup person” and less of a developer. If we had any hope of getting our money back on our investment, we had to reverse the complexity cycle so that our UR5e could be redeployed by anyone on any shift.

Flexx Reference Solution

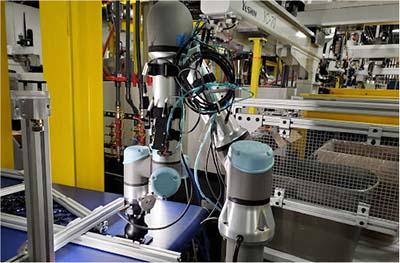

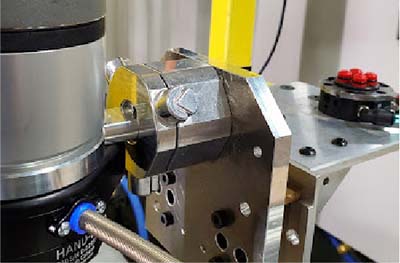

We contacted our UR5e integrator, In-Position Technologies, to look for advice on redeployment, and Seth Leinbach described the FlexxReference™. We trust them and their experience, so within a week we were plugging it in. We had the upfront time investment to set our positions and waypoints relative to the Flexx Feature – no different than without Flexx Reference. Once it looked like it was working, it was time to test. Teardown a running configuration, move it, setup again, and hope it starts right up. We moved the cobot just an inch, locked it & updated the Flexx Feature. It worked – accurate to 0.5mm and it took just 2 minutes! So we tried the other real life annoyance … someone bumps the cobot and nudges it out of position. It can be so hard to get it back to its exact position & orientation in freespace. Solution: update the Flexx Feature. Two minutes later, we’re back in operation.

With this success under our belt, we took it to the next level by adding a second Flexx Feature. One is keyed off our pick-up location. The second is keyed off our drop-off location. Total time to update 2 Flexx Features was only 4 minutes!

Flexx Reference Benefits

Building the initial program took the same amount of time that it would without FlexxReference™, except now we only have to go through that process once. We experienced a triple play of benefits:

1. We no longer need to repeat the time-consuming aspect of reteaching positions

with each redeployment. We only need to update the Flexx Feature. In our case,

2 hours of programming was cut down to 2 minutes.

2. Automation can now be set up & started anytime during the week by personnel

who are not familiar with programming the functions of the UR5e. Machines

don’t sit idle waiting for the day shift to start.

3. With a wider base of people able to do the redeployments, our manufacturing

engineers can focus on new applications & issues instead of routine setups.

The FlexxReference™ greatly enhances the investment in our UR5e, by greatly decreasing the effort to startup. Our complexity cycle has been reversed. This increases confidence, which increases automation adoption and brings that payback right in.